割れにくい軽量ハイブリッドセラミックス材料を開発 -新幹線などの高速鉄道用ブレーキなどの開発につながると期待- 研究成果

割れにくい軽量ハイブリッドセラミックス材料を開発

-新幹線などの高速鉄道用ブレーキなどの開発につながると期待-

1.発表者:東京大学先端科学技術研究センター 教授 香川 豊

2.発表概要:

軽量で耐熱性及び耐摩耗特性に優れた炭素繊維とSiC(炭化ケイ素)のハイブリッドセラミックスの部材を一度のプロセスで製造する技術と構造材料として利用する際に必要な基盤技術を構築した。この材料は新幹線などの高速鉄道用ブレーキ、乗用車の高性能ブレーキ、高性能軽量耐摩耗材料の開発につながると期待される。

軽量で高強度の炭素繊維をSiCセラミックス中に分散させることで、SiCセラミックスの割れやすさを改善し、部材形状製造技術やハイブリッド構造設計技術を確立した。この技術により開発された材料は、小さな亀裂の発生を許容しつつ、材料として割れにくくなる損傷許容性を持つ耐熱•耐摩耗材料であり、金属材料に取って代わり、部材の軽量化と同時に耐摩耗材料の高性能化に役立つ。本研究は独立行政法人新エネルギー・産業技術総合開発機構(NEDO)による「ナノテク・先端部材実用化研究開発」により行われたものである。

3.発表内容:

独立行政法人新エネルギー・産業技術総合開発機構による「ナノテク・先端部材実用化研究開発」により、平成20年度下期からスタートした本プロジェクトは、軽量の新幹線ディスクブレーキ用ハイブリッドセラミックス※1を開発し、車両の軽量化を達成し低CO2エミッションの運行に寄与することを目的として行われた。プロジェクトには、東京大学先端科学技術研究センター(プロジェクトリーダー:香川 豊)、コバレントマテリアル株式会社、独立行政法人宇宙航空研究開発機構、独立行政法人物質•材料研究機構、東京大学生産技術研究所が参画した。プロジェクトの中で、ディスクブレーキの工業的な製造技術はコバレントマテリアル株式会社が担当した。

プロジェクトでは、壊れにくい性質を付与し、破壊抵抗※2に優れる炭素繊維強化SiCセラミックス材料と大きな力を負担できる強度に優れるSiCセラミックス材料単体の持つ長所を一つの部材に融合することを目指して、ハイブリッド材料の開発を進めてきた。これまでのセラミックスの成形プロセスとは異なる、省エネ・高速ネットシェイププロセス※3、すなわち、①ナノ構造を持つハイブリッド予備成形体の製造技術、②高速ネットシェイプディスク成形技術、の確立により、大きな破壊抵抗を持つブレーキディスクに適したハイブリッド構造をもつセラミックスが実現できた。目標に設定した新幹線用ディスクブレーキ部材としての利用を念頭に置いた厳しい評価基準を設け、設計—製造—評価を通して技術課題を解決した。その結果から、開発したハイブリッドセラミックス材料が新幹線用ブレーキディスクに使える技術的な目処が得られた。この材料の持つ特徴から、将来はリニアモーターカー、自動車や高速昇降機などのブレーキ材料、航空・宇宙用材料などとして広範囲の分野で適用が可能であると考えられる。

プロジェクトの特筆すべき成果として、これまでのセラミックスの成形プロセスとは異なる、省エネ・高速ネットシェイププロセス(注3)の確立により、将来の広い範囲の実用化に役立つハイブリッドセラミックスの設計・製造技術が完成したことがあげられる。

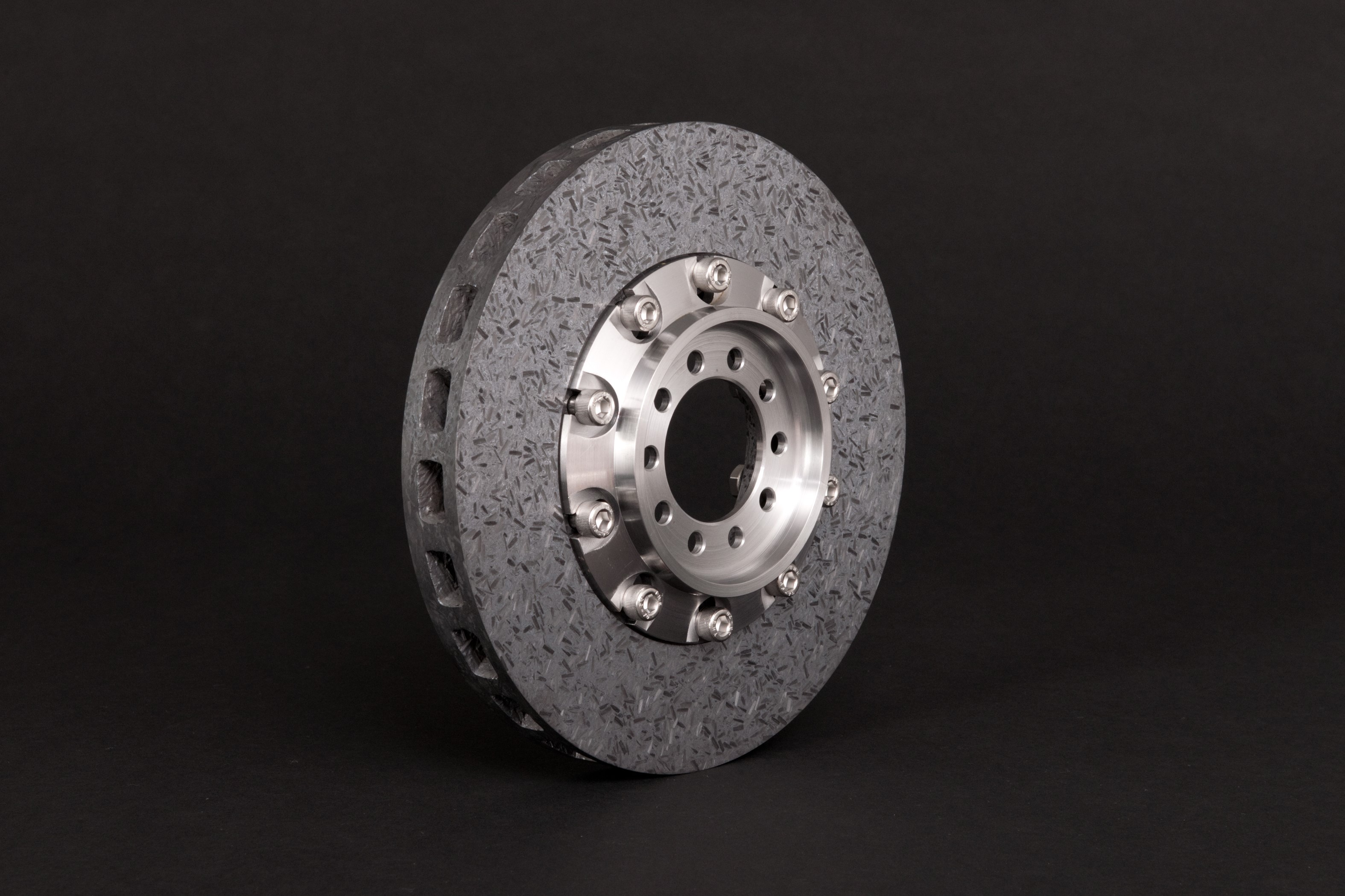

プロジェクトで試作したブレーキディスク外観(中央部分は金属製の取り付け金具)

4.問い合わせ先:

東京大学先端科学技術研究センター 高信頼性材料部門

教授 香川 豊

5.用語解説:

※1 ハイブリッドセラミックス:大きな力を負担できる強度に優れたセラミックスと傷に強い繊維を分散させたセラミックスの組織を工夫し、部材としたときに最も効果的な構

造とした材料。

※2 破壊抵抗:一般的に材料の破壊が始まった後に、亀裂が進みにくく、材料全体が壊れにくいという性質を示すパラメータ。

※3 ネットシェイププロセス:部材として利用する形を一度に作り出す技術。本技術の場合、炭素繊維をSiC中に分散させるときにブレーキディスクの形を一度に作り上げる技

術。製造コストの低減に役立つ。